In die meedoënlose strewe na kleiner, vinniger en kragtiger mikroskyfies, eskaleer die eise wat aan Waferverwerkingstoerusting gestel word tot vlakke van presisie wat voorheen as onbereikbaar beskou is. Namate kenmerke krimp tot die enkelsyfer-nanometer-ryk, word die stabiliteit van die hele vervaardigingsplatform van die allergrootste belang. Dit is hier, onder die komplekse reeks lasers, vakuumkamers en robotiese stelsels, dat 'n materiaal van antieke oorsprong - natuurlike graniet - na vore kom as 'n beslissende faktor vir die sukses van moderne halfgeleier. Die spesifikasie, ingenieurswese en voorsiening van hoë-presisie OEM-granietkomponente en die monolitiese OEM-granietmasjienbed is nie net tegniese vereistes nie; hulle is die fondament van operasionele integriteit.

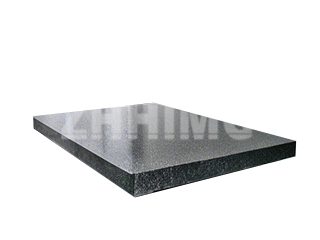

Die rol van die masjienbasis in enige hoë-presisie-stelsel is om 'n statiese, stabiele verwysingsvlak te verskaf. In die vlugtige en akkuraatheid-kritieke omgewing van halfgeleiervervaardiging, waar prosesse soos litografie, ets en afsetting plaasvind, kan klein afwykings – selfs op die submikronvlak – lei tot katastrofiese opbrengsverlies. Die keuse van materiaal vir die primêre strukturele elemente, soos die Wafer Processing Equipment-masjienbasis, is dus 'n ononderhandelbare stap in ontwerp.

Die inherente voordele van natuurlike graniet

Waarom presteer natuurlike graniet beter as vervaardigde materiale soos gietyster, staal of selfs sekere komposiete in hierdie hoogs gespesialiseerde toepassing? Die antwoord lê in sy unieke, natuurlik verouderde fisiese eienskappe wat perfek geskik is vir die meedoënlose omgewing van presisie-masjinerie.

1. Uitsonderlike Vibrasiedemping (Isolasie van Prosesdinamika):

Vibrasie is die aartsvyand van nanoskaalvervaardiging. Of dit nou intern deur motors en bewegende dele of ekstern vanaf die skoonkamervloer gegenereer word, enige ossillasie moet vinnig geabsorbeer word. Graniet beskik oor 'n intrinsiek hoë interne dempingskoëffisiënt – aansienlik beter as metale. Hierdie eienskap beteken dat meganiese energie vinnig as hitte versprei word, wat resonansie voorkom en verseker dat kritieke prosesse op 'n werklik stilstaande platform uitgevoer word. Dit is noodsaaklik om die presiese fokuspunt in gevorderde litografie te handhaaf of om eenvormige materiaalverwydering tydens chemiese meganiese planarisering (CMP) te verseker.

2. Termiese Uitbreiding byna nul (Belyningintegriteit behou):

Waferverwerkingstoerusting behels dikwels temperatuurskommelings, beide omgewings- en prosesgeïnduseerd. Metaalmateriale sit aansienlik uit en krimp saam met temperatuurveranderinge, wat lei tot termiese drywing en wanbelyning van optiese of meganiese stelsels. Graniet, veral swart graniet, vertoon 'n uiters lae termiese uitbreidingskoëffisiënt (CTE), ongeveer 3 × 10⁻⁶/℃. Hierdie termiese stabiliteit verseker dat die dimensionele akkuraatheid van die granietmasjienbed en ander OEM-granietkomponente konsekwent bly, wat termiese foute tot die minimum beperk en die herhaalbaarheid van metings onder wisselende toestande waarborg.

3. Ultieme platheid en styfheid:

Deur gevorderde oorlappings- en poleertegnieke kan natuurlike graniet 'n oppervlakvlakheid bereik wat in submikron gemeet word - 'n noodsaaklike vereiste vir die verwysingsoppervlaktes wat in presisiebewegingsbeheer gebruik word. Verder bied die hoë Young-modulus uitsonderlike statiese en dinamiese styfheid. Hierdie weerstand teen defleksie onder las is van kritieke belang, aangesien die basis massiewe lineêre motors, stadiums en komplekse Waferverwerkingstoerusting-samestellingsstrukture moet ondersteun sonder meetbare vervorming, selfs oor groot spanwydtes.

Ingenieurswese vir die Toekoms: OEM Granietkomponente en Komplekse Montering

Die moderne toepassing van graniet strek verder as eenvoudige oppervlakplate. Vandag se hoëtegnologie-vervaardigers benodig komplekse, pasgemaakte OEM-granietkomponente. Dit kan luglaer-gidse, ingewikkelde vakuum-klemme, multi-as-verhoogelemente en monteringsblokke vir lasers en optika insluit. Hierdie stukke word dikwels bewerk met komplekse geometriese kenmerke, insluitend geboorde gate vir draadroetering, skroefdraadinsetsels vir montering, en presies bewerkte swaelsterte of gleuwe vir laerstelsels.

Die proses om 'n volledige Waferverwerkingstoerusting-samestelling te skep, begin met die groot granietmasjienbed. Daaropvolgende granietkomponente word presies daaraan gebind of vasgemaak met behulp van gevorderde epoksie-gebaseerde verbindings, 'n kritieke stap wat verseker dat die hele struktuur as 'n enkele, homogene eenheid optree. Suksesvolle integrasie vereis noukeurige aandag aan detail:

-

Aanpassing: Komponente moet presies volgens die kliënt se unieke spesifikasies ontwerp word, wat dikwels die integrasie van nie-graniet-elemente soos verkoelingslyne en sensormonterings direk in die struktuur insluit.

-

Gehalteversekering: Elke komponent vereis streng gehaltebeheer, insluitend verifikasie van platheid, reguitheid en haaksheid met behulp van CMM's en laserinterferometers, wat verseker dat hulle aan die streng ISO- en internasionale standaarde vir metrologie en presisie voldoen.

-

Verskaffervennootskap: Die keuse van 'n OEM-verskaffer van granietkomponente is 'n vennootskap. Dit vereis 'n diepgaande begrip van die halfgeleiertoepassing, die vermoë om die hoogste graad rou klip te kies, en die vervaardigingsvermoë om komplekse strukture tot nanometertoleransies te bewerkstellig en te monteer.

Ten slotte, terwyl die voltooide mikroskyfie 'n wonder van menslike vindingrykheid is, hang die skepping daarvan af van die stille stabiliteit wat deur natuurlike klip gebied word. Die gesofistikeerde toepassing van graniet as die kernmateriaal vir die granietmasjienbed en ander gespesialiseerde OEM-granietkomponente is 'n onontbeerlike element om die grense van miniaturisering te verskuif. Vir vervaardigers van waferverwerkingstoerusting is die vennootskap met 'n spesialis in hoë-presisie granietstrukture die eerste en mees fundamentele stap om 'n mededingende voordeel in die globale halfgeleiermark te verseker.

Plasingstyd: 1 Desember 2025