In die veld van halfgeleiervervaardiging beïnvloed die netheid van die skoonkameromgewing direk die opbrengskoers van waferproduksie en die werkverrigting van skyfies. Die wêreld se TOP 5 wafervervaardigingsaanlegte het almal tradisionele gietystermateriale uitgefaseer en oorgeskakel na granietplatforms. Agter hierdie transformasie lê die uiteindelike strewe na 'n nulbesoedelingsomgewing in skoonkamers. Granietplatforms, met hul eie eienskappe, het ongeëwenaarde voordele in skoonkamers getoon en het die nuwe gunsteling van wafervervaardigingsaanlegte geword.

Die "fatale gebrek" van gietystermateriale in skoonkamers

Gietyster, as 'n tradisionele industriële materiaal, het eens sekere voordele in meganiese eienskappe gehad, maar dit het baie probleme in die halfgeleier-skoonkameromgewing. Eerstens is die oppervlakmikrostruktuur van gietyster nie dig nie, met 'n groot aantal porieë en klein krake wat onsigbaar is vir die blote oog. Tydens die daaglikse werking van skoonkamers is hierdie porieë hoogs geneig om stof, olievlekke en verskeie chemiese besoedelingstowwe te adsorbeer, wat wegkruipplekke vir besoedelingsbronne word. Sodra kontaminante ophoop, tydens die presiese bedrywighede van wafervervaardiging, kan hulle afval en aan die oppervlak van die wafer kleef, wat ernstige kwaliteitsprobleme soos kortsluitings en oop stroombane in die skyfie veroorsaak.

Tweedens, gietyster het relatief swak chemiese stabiliteit. Tydens die wafervervaardigingsproses word verskeie korrosiewe chemiese reagense soos hidrofluoorsuur en swaelsuur gebruik. Gietyster is geneig tot oksidasie- en korrosiereaksies onder die erosie van hierdie chemiese stowwe. Die roes en metaalione wat deur korrosie geproduseer word, besoedel nie net die skoonkameromgewing nie, maar kan ook chemiese reaksies met die materiale op die waferoppervlak ondergaan, wat die fisiese en chemiese eienskappe van die wafers beskadig en die produkopbrengs aansienlik verminder.

Die "nul-besoedeling"-kenmerk van granietplatforms

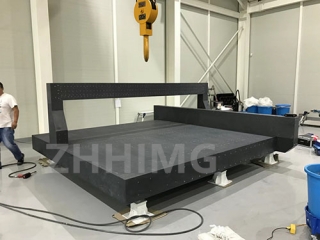

Die rede waarom granietplatforms deur die wêreld se TOP 5 wafervervaardigingsaanlegte verkies word, lê in hul inherente "nul-besoedeling"-eienskap. Graniet is 'n natuurlike klip wat oor honderde miljoene jare deur geologiese prosesse gevorm is. Die interne mineraalkristalle is nou gekristalliseer, die struktuur is dig en eenvormig, en daar is byna geen porieë op die oppervlak nie. Hierdie unieke struktuur verseker dat dit nie stof en kontaminante sal adsorbeer nie. Selfs met gereelde lugvloeiversteurings en personeel- en toerustingaktiwiteite in die skoonkamer, kan die granietplatformoppervlak steeds skoon bly, wat die teel en verspreiding van kontaminante voorkom.

Wat chemiese stabiliteit betref, presteer graniet besonder goed. Die hoofkomponente daarvan is minerale soos kwarts en veldspaat. Dit het uiters stabiele chemiese eienskappe en reageer skaars met enige algemene chemiese reagense. In die komplekse chemiese omgewing van wafervervaardiging kan granietplatforms die erosie van verskeie korrosiewe reagense met gemak hanteer, sonder om korrosieprodukte of metaalioonbesoedeling te genereer, wat 'n veilige en skoon basiese platform vir waferproduksie bied. Intussen is graniet nie-geleidend en genereer dit nie statiese elektrisiteit nie, wat die risiko van besoedeling veroorsaak deur statiese elektrisiteit wat stofdeeltjies adsorbeer, vermy en die omgewingsgehalte van die skoonkamer verder verseker.

Materiaalkeuse vanuit die perspektief van koste en voordeel

Alhoewel die aanvanklike verkrygingskoste van granietplatforms relatief hoër is as dié van gietysterplatforms, oortref die omvattende voordele wat hulle op die lange duur inhou die kosteverskil verreweg. Die gereelde skoonmaak en instandhouding van gietysterplatforms as gevolg van besoedelingsprobleme, sowel as die groot verliese wat veroorsaak word deur die toename in produkdefektekoerse, het die algehele produksiekoste hoog gehou. Die granietplatform, met sy nulbesoedelingsvoordeel, verminder die frekwensie van skoonmaak en instandhouding in die skoonkamer en die defektekoers van produkte aansienlik, verlaag bedryfskoste en verbeter produksiedoeltreffendheid en produkgehalte. Neem 'n fabriek met 'n jaarlikse produksiekapasiteit van een miljoen wafers as voorbeeld. Na die aanneming van granietplatforms kan dit verliese wat deur besoedeling veroorsaak word, met meer as tien miljoen yuan per jaar verminder, en die opbrengs op belegging is baie aansienlik.

Die TOP 5 wêreldwye wafervervaardigingsaanlegte het gietyster laat vaar en granietplatforms gekies gebaseer op 'n omvattende oorweging van die vereistes vir skoonkameromgewings en produksiedoeltreffendheid. Die voordeel van nulbesoedeling van granietplatforms bied 'n betroubare waarborg vir waferproduksie en dryf halfgeleiervervaardiging na hoër presisie en hoër opbrengskoerse. Met die voortdurende ontwikkeling van halfgeleiertegnologie, sal granietplatforms waarskynlik 'n belangriker rol in toekomstige wafervervaardiging speel.

Plasingstyd: 14 Mei 2025