Wanneer ingenieurs en stelselintegrators na die beste granietvervaardigers soek, soek hulle selde na 'n eenvoudige lys van maatskappyname. In ultra-presisie-ingenieurswese dra die woord "beste" 'n baie spesifieke betekenis. Dit gaan nie net oor produksievolume nie, en ook nie oor hoe wyd 'n handelsmerk bevorder word nie. In plaas daarvan weerspieël dit langtermyn stabiliteit, meetbare akkuraatheid en die vermoë om as 'n fisiese verwysing te dien in stelsels waar foute nie weggesteek kan word nie.

Graniet word al dekades lank in presisie-ingenieurswese gebruik, maar slegs 'n klein aantal vervaardigers word konsekwent vertrou in hoë-end toepassings. Dit is omdat presisiegraniet nie 'n dekoratiewe materiaal is nie. Dit is 'n funksionele fondament. Sodra dit as 'n masjienbasis, meetverwysing of strukturele platform geïnstalleer is, beïnvloed die werkverrigting daarvan direk die akkuraatheid, herhaalbaarheid en lewensduur van die hele stelsel.

Die beste granietvervaardigers word dus nie gedefinieer deur hoeveel produkte hulle verkoop nie, maar deur hoe betroubaar hulgraniet presteeronder werklike bedryfstoestande.

Een van die belangrikste faktore wat hoëvlak-granietvervaardigers van gewone verskaffers onderskei, is materiaalbeheer. Graniet is 'n natuurlike materiaal, en die werkverrigting daarvan hang sterk af van mineraalsamestelling, korrelstruktuur, digtheid en interne spanning. Stene met 'n soortgelyke voorkoms kan oor tyd baie anders optree. In ultra-presisie-toepassings word hierdie verskille eerder versterk as uitgemiddel.

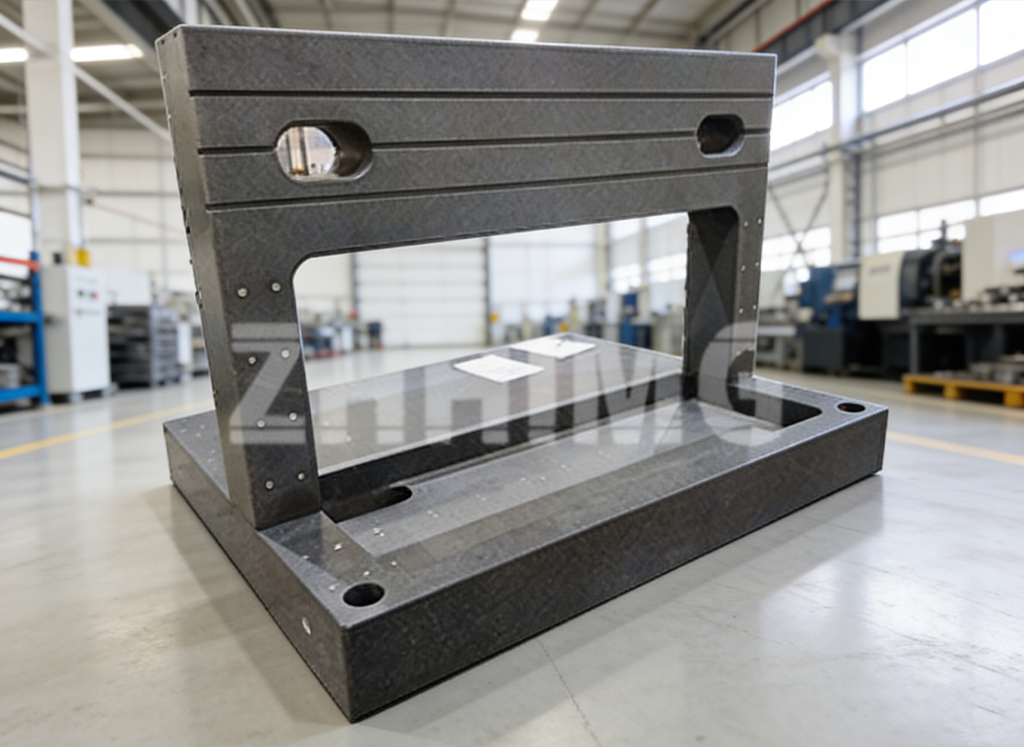

ZHHIMG het sy presisie-granietvervaardigingsfilosofie rondom streng materiaaldissipline gebou. In plaas daarvan om verskeie visueel soortgelyke granietgrade aan te bied, standaardiseer die maatskappy op ZHHIMG® Black Granite, 'n hoëdigtheid natuurlike graniet met 'n digtheid van ongeveer 3100 kg/m³. Hierdie materiaal is gekies deur langtermyntoetsing, verwerkingservaring en toepassingsterugvoer in veeleisende industriële omgewings.

In vergelyking met algemeen gebruikte swart graniete in Europa en Noord-Amerika, toon ZHHIMG® Swart Graniet hoër digtheid en verbeterde strukturele stabiliteit. Hierdie eienskappe is veral belangrik vir grootgranietmasjienbasisse, graniet-lugdraende strukture, en ultra-presisie granietkomponente, waar selfs mikrovlakvervorming bewegingsakkuraatheid en metingsgeloofwaardigheid kan beïnvloed.

Nog 'n bepalende eienskap van die beste granietvervaardigers is hul vermoë om skaal met presisie te kombineer. Die vervaardiging van klein granietplate met redelike platheid is een ding. Die handhawing van mikron- of submikron-akkuraatheid op komponente wat tiene tonne weeg, is 'n heel ander uitdaging. In groot halfgeleiertoerustingbasisse, koördinaatmeetmasjienstrukture en presisie-laserplatforms moet geometriese integriteit oor lang spanwydtes en swaar vragte behoue bly.

ZHHIMG bedryf groot vervaardigingsfasiliteite wat enkelstuk granietkomponente tot 100 ton kan masjineer, met lengtes wat 20 meter bereik. Hierdie vermoëns stel die maatskappy in staat om toepassings te ondersteun waar strukturele grootte en presisie moet saambestaan. Boonop verseker hulle dat kliënte nie ontwerpvereistes hoef in te boet as gevolg van vervaardigingsbeperkings nie.

Presisie-granietvervaardiging is ook baie afhanklik van omgewingsbeheer. Temperatuurskommelinge, vibrasie en humiditeitsvariasie kan meetfoute tydens slyp en inspeksie veroorsaak. Vervaardigers wat as die beste in hul klas beskou word, belê nie net in masjiene nie, maar ook in die omgewing rondom daardie masjiene.

ZHHIMG se presisie-slyp- en inspeksieprosesse word uitgevoer in werkswinkels met konstante temperatuur en humiditeit met vibrasie-geïsoleerde fondamente. Stil oorhoofse hyskrane en beheerde monteerareas verminder omgewingsversteuring verder. Hierdie aandag aan detail verseker dat gemete akkuraatheid die ware komponentprestasie weerspieël eerder as tydelike toestande.

Meetvermoë is nog 'n gebied waar toonaangewende granietvervaardigers hulself onderskei. Presisie kan nie die akkuraatheid van die meetstelsel wat gebruik word om dit te verifieer, oorskry nie. Die beste vervaardigers behandel metrologie as 'n integrale deel van produksie eerder as 'n finale inspeksiestap.

ZHHIMG gebruik gevorderde metrologietoerusting, insluitend laserinterferometers, elektroniese waterpas, ultra-presisie-aanwysers, oppervlakruheidstoetsers en induktiewe meetstelsels. Alle instrumente word gereeld gekalibreer met naspeurbaarheid volgens nasionale metrologiestandaarde. Dit verseker dat platheid, reguitheid, vierkantigheid en parallelismewaardes nie teoretiese teikens is nie, maar geverifieerde resultate.

Menslike kundigheid bly ewe belangrik. Terwyl moderne CNC- en slyptoerusting konsekwentheid bied, hang die finale akkuraatheid dikwels af van handmatige prosesse soos handlepping en presisie-aanpassing. Baie van die wêreld se mees gerespekteerde granietvervaardigers is bekend vir die ervaring van hul vakmanne eerder as die nuwigheid van hul masjiene.

By ZHHIMG het baie meesterslypers meer as 30 jaar ondervinding in handmatige presisie-afwerking. Hul vermoë om materiaalverwydering op mikronvlak deur aanraking en ervaring te beheer, laat granietoppervlakplate, reguit kante en strukturele komponente toe om prestasievlakke te bereik wat outomatiese prosesse alleen nie kan waarborg nie. Hierdie kombinasie van tegnologie en vakmanskap is 'n kenmerk van vervaardigers wat vertrou word in hoë-end toepassings.

Die toepassingsreeks van presisie-granietprodukte onthul ook baie oor 'n vervaardiger se status. Granietkomponente wat deur ZHHIMG vervaardig word, word wyd gebruik in halfgeleiertoerusting, PCB-boormasjiene, koördinaatmeetmasjiene, optiese inspeksiestelsels, industriële CT- en X-straalplatforms, presisie-CNC-toerusting, femtosekonde- en pikosekonde-laserstelsels, lineêre motorfases en gevorderde energietoerusting. In hierdie stelsels is graniet nie 'n opsionele opgradering nie; dit is 'n kritieke funksionele element.

Granietmeetgereedskap illustreer hierdie rol verder. Presisie-granietoppervlakplate dien as verwysingsstandaarde in metrologielaboratoriums en inspeksiekamers. Granietreguit kante, vierkantige liniale, V-blokke en parallelle word gebruik vir toerustingmontering, belyning en kalibrasie. Wanneer hierdie gereedskap onakkuraat is, word elke meting wat daarop gebaseer is, twyfelagtig. Deur konsekwente hoëdigtheid-granietmateriaal en beheerde vervaardigingsprosesse te gebruik, verseker ZHHIMG dat sy meetgereedskap betroubare en herhaalbare verwysingsoppervlaktes bied.

Benewens produksie, handhaaf die beste granietvervaardigers noue verhoudings met universiteite, navorsingsinstellings en nasionale metrologie-organisasies. Hierdie samewerkings ondersteun voortdurende verbetering in materiaalbegrip, meetmetodes en langtermyn-prestasie-evaluering. ZHHIMG werk aktief saam met wêreldwye akademiese en metrologie-instellings en verseker dat sy vervaardigingspraktyke in lyn bly met ontwikkelende presisiestandaarde.

Uiteindelik gaan die soektog na die beste granietvervaardigers nie daaroor om 'n naam op 'n lys te vind nie. Dit gaan daaroor om maatskappye te identifiseer wie se produkte stilweg die mees veeleisende presisiestelsels ter wêreld ondersteun. Dit gaan oor konsekwentheid, naspeurbaarheid en vertroue wat deur prestasie verdien word eerder as promosie.

In hierdie konteks word ZHHIMG nie erken omdat dit leierskap eis nie, maar omdat sy presisie-granietkomponente, meetinstrumente en strukturele basisse herhaaldelik gekies word vir toepassings waar mislukking nie 'n opsie is nie. Namate ultra-presisievereistes steeds toeneem in alle industrieë, sal die eienskappe wat die beste granietvervaardigers definieer, onveranderd bly. Materiaaldissipline, vervaardigingsvermoë, meetgeloofwaardigheid en bekwame vakmanskap sal steeds belangriker wees as ranglys.

Vir ingenieurs en besluitnemers wat betroubare presisie-granietoplossings soek, is die begrip van hierdie grondbeginsels die eerste stap in die rigting van die keuse van 'n vennoot wat akkuraatheid nie net vandag nie, maar oor die hele leeftyd van die toerusting kan ondersteun.

Plasingstyd: 17 Desember 2025