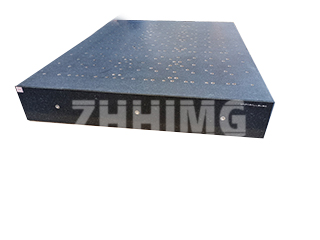

In die ultra-presisie-industrie is pasgemaakte graniet-oppervlakplate die fondament van akkuraatheid. Van halfgeleiervervaardiging tot metrologielaboratoriums vereis elke projek oplossings wat op spesifieke behoeftes afgestem is. By ZHHIMG® bied ons 'n omvattende aanpassingsproses wat akkuraatheid, stabiliteit en langtermynbetroubaarheid verseker.

So, hoe presies word 'n presisie graniet oppervlakplaat aangepas? Kom ons stap vir stap deur die proses gaan.

1. Vereistebevestiging

Elke projek begin met 'n gedetailleerde konsultasie. Ons ingenieurs werk nou saam met kliënte om te verstaan:

-

Toepassingsveld (bv. CMM, optiese inspeksie, CNC-masjinerie)

-

Grootte- en vragvereistes

-

Platheidstoleransiestandaarde (DIN, JIS, ASME, GB, ens.)

-

Spesiale kenmerke (T-gleuwe, insetsels, luglaers of monteergate)

Duidelike kommunikasie in hierdie stadium verseker dat die finale granietoppervlakplaat aan beide tegniese vereistes en operasionele verwagtinge voldoen.

2. Tekening en Ontwerp

Sodra die vereistes bevestig is, skep ons ontwerpspan 'n tegniese tekening gebaseer op kliëntspesifikasies. Deur gebruik te maak van gevorderde CAD-sagteware, ontwerp ons:

-

Die afmetings van die oppervlakplaat

-

Strukturele versterkings vir stabiliteit

-

Gleuwe, drade of gate vir monteer- en meetgereedskap

By ZHHIMG® gaan ontwerp nie net oor afmetings nie—dit gaan daaroor om te voorspel hoe die plaat onder werklike werksomstandighede sal presteer.

3. Materiaalkeuse

ZHHIMG® gebruik slegs premium swart graniet, bekend vir sy hoë digtheid (~3100 kg/m³), lae termiese uitsetting en uitstekende vibrasiedemping. Anders as marmer of laergraadse klip wat deur klein vervaardigers gebruik word, verseker ons graniet langtermyn dimensionele stabiliteit.

Deur die grondstofbron te beheer, waarborg ons dat elke oppervlakplaat die eenvormigheid en sterkte het wat benodig word vir ultra-presisie toepassings.

4. Presisiebewerking

Met die vereistes en tekeninge goedgekeur, begin produksie. Ons fasiliteite is toegerus met CNC-masjiene, grootskaalse slypmasjiene en ultra-plat lappmasjiene wat graniet tot 20 m lank en 100 ton in gewig kan verwerk.

Tydens bewerking:

-

Growwe sny definieer die basiese vorm.

-

CNC-slypwerk verseker dimensionele akkuraatheid.

-

Handoorlapping deur bekwame tegnici bereik nanometervlak-platheid.

Hierdie kombinasie van gevorderde masjinerie en vakmanskap is wat ZHHIMG®-oppervlakplate laat uitstaan.

5. Inspeksie en Kalibrasie

Elke graniet-oppervlakplaat ondergaan streng metrologiese toetse voor aflewering. Met behulp van wêreldklas-instrumente soos:

-

Duitse Mahr-mikrometers (0.5μm akkuraatheid)

-

Switserse WYLER elektroniese waterpas

-

Renishaw laserinterferometers

Alle metings is naspeurbaar volgens nasionale en internasionale standaarde (DIN, JIS, ASME, GB). Elke plaat word met 'n kalibrasiesertifikaat afgelewer om akkuraatheid te waarborg.

6. Verpakking en aflewering

Laastens word oppervlakplate sorgvuldig verpak om skade tydens vervoer te voorkom. Ons logistieke span verseker veilige aflewering aan kliënte wêreldwyd, van Asië tot Europa, die VSA en verder.

Waarom persoonlike granietoppervlakplate saak maak

'n Standaard oppervlakplaat voldoen nie altyd aan die unieke vereistes van gevorderde nywerhede nie. Deur aanpassing te bied, bied ZHHIMG® oplossings wat die volgende verbeter:

-

Metingsakkuraatheid

-

Masjienprestasie

-

Operasionele doeltreffendheid

Van vereistebevestiging tot finale inspeksie, elke stap is ontwerp om presisie te lewer wat dekades lank hou.

Gevolgtrekking

Die aanpassing van 'n graniet-oppervlakplaat is nie 'n eenvoudige vervaardigingstaak nie—dit is 'n presisiegedrewe proses wat gevorderde tegnologie, hoëgehalte-materiale en bekwame vakmanskap kombineer. By ZHHIMG® is ons trots daarop om 'n betroubare vennoot te wees vir globale maatskappye wat niks minder as perfeksie vereis nie.

Plasingstyd: 26 September 2025