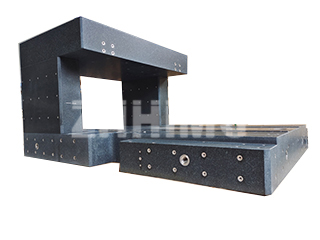

In die wêreld van presisiemeting is granietmeetgereedskap, soos oppervlakplate, 'n onontbeerlike maatstaf. Baie gebruikers is egter dalk nie bewus van die belangrike faktore wat bydra tot hul akkuraatheid en langtermynstabiliteit nie. By ZHHIMG® verstaan ons dat 'n gereedskap se dikte 'n primêre faktor is in sy vermoë om as 'n betroubare meetstandaard te dien.

Dikte: Die fondament van presisie-stabiliteit

Die dikte van 'n granietmeetinstrument is nie net 'n kwessie van volume nie; dit is fundamenteel vir die presisie-stabiliteit daarvan. Terwyl sommige kliënte 'n verminderde dikte mag versoek om gewig te verlaag, raai ons dit sterk af. 'n Dunner platform mag dalk aan aanvanklike akkuraatheidstandaarde voldoen, maar die stabiliteit en langtermynprestasie daarvan sal in die gedrang kom. Met verloop van tyd sal dit waarskynlik sy oorspronklike presisie verloor, wat dit nutteloos maak vir kritieke toepassings.

Die bedryf het nie vir 'n rede standaard dikte-tot-grootte verhoudings vasgestel nie. Hierdie standaarde verseker dat die granietplatform vervorming van sy eie gewig en van die las van die komponente wat gemeet word, kan weerstaan. By ZHHIMG® ontwerp ons ons platforms sodat die dikte direk eweredig is aan die grootte, wat optimale stabiliteit sonder onnodige massa waarborg. Ons superieure ZHHIMG® Swart Graniet verbeter hierdie stabiliteit verder met sy digte, eenvormige struktuur.

Presisiegrade en Vervaardigingsbeheer

Granietmeetplatforms word gekategoriseer volgens verskillende grade van akkuraatheid. Ons Graad 00-platforms benodig byvoorbeeld 'n streng beheerde omgewing van 20±2°C en 35% humiditeit, en daarom produseer en stoor ons dit in ons gevorderde werkswinkels vir konstante temperatuur en humiditeit. Laer grade, soos Graad 1 en Graad 2, is geskik vir gebruik by kamertemperatuur.

Voor enige inspeksie moet die granietplatform noukeurig gelyk gemaak word met 'n elektroniese waterpas. Vir klein platforms gebruik ons 'n diagonale toetsmetode om platheid te verifieer, terwyl groter platforms geïnspekteer word met behulp van 'n vierkantige roostermetode om te verseker dat elke punt op die oppervlak aan ons streng standaarde voldoen. Om ongeëwenaarde akkuraatheid te waarborg, moet alle meetinstrumente en die granietplatform vir ten minste agt uur in die beheerde omgewing akklimatiseer voor toetsing.

Ons noukeurige 5-stap oorlappingsproses

Die dikte van 'n granietgereedskap is net so goed soos die vakmanskap waarmee dit afgewerk word. Die oorlappingsproses is 'n kritieke stap in die bereiking en handhawing van superieure presisie. By ZHHIMG® voer ons hierdie werk uit in ons temperatuurbeheerde fasiliteite met behulp van 'n noukeurige 5-stap proses:

- Growwe oorlapping: Die aanvanklike fase fokus op die bereiking van die basiese platheid- en diktestandaarde.

- Semi-fyn oorlapping: Hierdie stap verwyder dieper skrape van die growwe oorlapping, wat die platheid nader aan die vereiste standaard bring.

- Fyn oorlapping: Ons verfyn die oppervlak verder en verseker dat die platheid binne die aanvanklike hoë-presisie-reeks is.

- Manuele Afwerking: Ons bekwame tegnici werk die oppervlak handmatig af en verfyn die presisie noukeurig totdat dit aan die presiese spesifikasies voldoen.

- Polering: Die laaste stap verseker dat die oppervlak glad is en 'n lae ruheidwaarde het, wat noodsaaklik is vir stabiele en konsekwente metings.

Nadat hierdie stappe voltooi is, word elke gereedskap vir 5-7 dae in 'n temperatuurbeheerde kamer geplaas om finale stabilisering toe te laat voor die finale sertifisering. Hierdie streng proses, gekombineer met ons gebruik van premium ZHHIMG® Black Granite, verseker dat ons produkte nie net aan nasionale en internasionale standaarde voldoen nie, maar dit ook oortref.

Plasingstyd: 30 September 2025