.

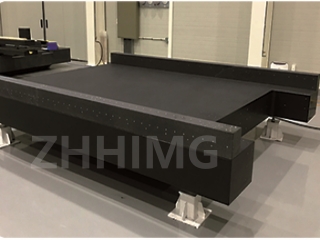

In die hoë-presisie verwerkingsscenario's van pikosekonde-vlak lasermerkmasjiene, bepaal die basis, as die kernondersteunende komponent van die toerusting, die materiaalkeuse daarvan direk die stabiliteit van die verwerkingsakkuraatheid. Graniet en gietyster is twee algemene materiale vir basisvervaardiging. Hierdie artikel sal 'n vergelyking doen vanuit aspekte soos fisiese eienskappe, die beginsel van presisie-demping en praktiese toepassingsdata, wat 'n wetenskaplike basis vir toerustingopgradering bied.

I. Materiaaleienskapverskille: Die onderliggende logika van presisieprestasie

Graniet is 'n natuurlike stollingsgesteente, gevorm deur die noue kristallisasie van minerale soos kwarts en veldspaat binne. Dit word gekenmerk deur 'n digte struktuur en hoë hardheid. Die digtheid daarvan is gewoonlik tussen 2.7 en 3.1 g/cm³, en die termiese uitsettingskoëffisiënt is uiters laag, ongeveer (4-8) × 10⁻⁶/℃, wat die invloed van temperatuurveranderinge op die akkuraatheid van die toerusting effektief kan weerstaan. Boonop gee die unieke mikrostruktuur van graniet dit uitstekende dempingsprestasie, wat dit in staat stel om eksterne vibrasie-energie vinnig te absorbeer en die inmenging van vibrasie met verwerkingsakkuraatheid te verminder.

Gietyster, as 'n tradisionele industriële materiaal, het 'n digtheid van ongeveer 7.86 g/cm³, relatief hoë druksterkte, maar is warm

Die uitbreidingsgetal (ongeveer 12×10⁻⁶/℃) is 1.5-3 keer dié van graniet. Boonop is daar vlokgrafietstrukture binne gietyster. Tydens langdurige gebruik kan hierdie strukture lei tot spanningskonsentrasie, wat die stabiliteit van die materiaal beïnvloed en gevolglik 'n afname in presisie veroorsaak.

Ii. Presisie-dempingsmeganisme in pikosekonde-vlakbewerking

Pikosekonde-vlak laserverwerking het uiters hoë vereistes vir omgewingsstabiliteit. Enige geringe vervorming van die basismateriaal sal vergroot word in die verwerkingsresultaat. Temperatuurskommelings, vibrasies wat deur toerustingwerking gegenereer word, moegheid onder langtermynlading, ens., is alles sleutelfaktore wat lei tot akkuraatheidsverswakking.

Wanneer die temperatuur verander, verander die grootte van graniet effens as gevolg van die lae termiese uitsettingskoëffisiënt. Die relatief groot termiese uitsettingskoëffisiënt van gietyster sal veroorsaak dat die basis vervorming ondergaan wat moeilik is om met die blote oog waar te neem. Hierdie vervorming sal die stabiliteit van die laser se optiese pad direk beïnvloed en veroorsaak dat die merkposisie verskuif. Wat vibrasie betref, kan die hoë dempingseienskap van graniet 100Hz-vibrasie binne 0.12 sekondes verswak, terwyl gietyster 0.9 sekondes benodig. Onder hoëfrekwensie-vibrasietoestande is die verwerkingsakkuraatheid van toerusting met gietysterbasisse meer geneig tot skommelinge.

III. Vergelyking van Presisie-Attenuasiedata

Volgens die toetse van professionele instellings, tydens die deurlopende 8-uur pikosekonde lasermerkoperasie, is die verswakking van die XY-as posisioneringsakkuraatheid van die toerusting met 'n granietbasis binne ±0.5μm. Die presisie-verswakking van die gietyster-basis toerusting bereik ±3μm, met 'n beduidende verskil. In 'n gesimuleerde omgewing met 'n temperatuurverandering van 5℃, is die termiese vervormingsfout van die graniet-basis toerusting slegs +0.8μm, terwyl dié van die gietyster-basis toerusting so hoog as +12μm is.

Verder, vanuit die perspektief van langtermyngebruik, is die wanbeoordelingskoers van granietbasisse slegs 0.03%, terwyl die wanbeoordelingskoers van gietysterbasisse so hoog as 0.5% is as gevolg van strukturele stabiliteitsprobleme. Hierdie data toon ten volle dat die stabiliteitsvoordeel van die granietbasis beduidend is onder die hoë-presisievereistes van pikosekonde-vlakverwerking.

Iv. Opgraderingsvoorstelle en praktiese toepassings

Vir ondernemings wat uiterste verwerkingsakkuraatheid nastreef, is die opgradering van die gietysterbasis na die granietbasis 'n effektiewe manier om die werkverrigting van die toerusting te verbeter. Tydens die opgraderingsproses moet aandag gegee word aan die verwerkingsakkuraatheid van die granietbasis om te verseker dat die oppervlakvlakheid aan die ontwerpvereistes voldoen. Terselfdertyd, in kombinasie met hulptoestelle soos die lugflotasie-vibrasie-isolasiestelsel, kan die anti-vibrasie-werkverrigting van die toerusting verder geoptimaliseer word.

Tans word lasermerkmasjiene met granietbasisse wyd gebruik in nywerhede soos die vervaardiging van halfgeleierskyfies en die verwerking van presisie-optiese komponente, wat produkopbrengs en produksiedoeltreffendheid effektief verbeter. Nadat 'n sekere vervaardiger van optiese komponente byvoorbeeld die gietysterbasistoerusting opgegradeer het, het die produkpresisiekwalifikasiekoers van 82% tot 97% gestyg, en die produksiedoeltreffendheid is aansienlik verbeter.

Ten slotte, in die basisopgradering van pikosekonde-vlak lasermerkmasjiene, het graniet, met sy uitstekende termiese stabiliteit, hoë dempingsprestasie en langtermyn-presisiebehoudvermoë, 'n ideale keuse geword wat beter is as gietyster. Ondernemings kan redelikerwys basismateriale kies gebaseer op hul eie verwerkingsvereistes en begrotings om 'n omvattende opgradering van toerustingprestasie te bereik.

Plasingstyd: 19 Mei 2025