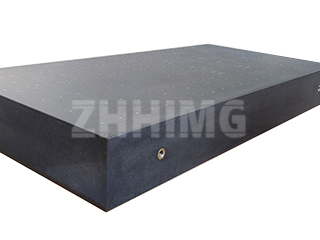

In die vinnig ontwikkelende wêreld van elektroniese vervaardiging, waar die miniaturisering van toestelle meedoënlose innovasie dryf, bly oppervlakmonteringstegnologie (SMT) die kritieke proses vir die plasing van komponente op gedrukte stroombaanborde (PCB's). Moderne SMT-toerusting – kies-en-plaas-masjiene, skermdrukkers en outomatiese optiese inspeksiestelsels (AOI) – moet teen snelhede en vlakke van akkuraatheid werk wat grens aan die onmoontlike. Die stabiliteit en integriteit van die masjien se fondament is nie bloot ondersteunende faktore nie; dit is die uiteindelike beperking op deurset en opbrengs. Vir baie hoëprestasiestelsels lê die robuuste, onwrikbare oplossing in die aanvaarding van 'n gespesialiseerde granietmasjienbasis vir oppervlakmonteringstegnologie.

Namate komponentgroottes aanhou krimp (tot 01005 en verder), en plasingspoed styg, moet die hele dinamiese stabiliteit van die stelsel herevalueer word. Dit is hoekom toonaangewende toerustingvervaardigers hulle tot die intrinsieke eienskappe van natuursteen wend om die definitiewe oppervlakmonteringstegnologie-granietmasjienbasis te skep.

Die noodsaaklikheid vir 'n granietbasis in hoëspoed-SMT

Waarom is 'n antieke, natuurlike materiaal die optimale keuse vir baanbrekende SMT-outomatisering? Die antwoord is gewortel in die fundamentele fisika van presisiebeweging. Hoëspoed-SMT-masjiene genereer beduidende dinamiese kragte. Vinnige versnelling en vertraging van gantrystelsels, koppe en vervoerbande skep vibrasies wat, indien dit nie bestuur word nie, deur die masjienstruktuur kan versprei. Hierdie ossillasie vertaal direk in plasingsonakkuraathede, soldeerdefekte en verminderde inspeksietrouheid.

Die oplossing is die granietmasjienbed vir oppervlakmonteringstegnologie. Graniet se eienskappe maak dit die superieure materiaal vir die absorbeer en demp van hierdie interne en eksterne steurnisse:

-

Superieure Dempingseienskappe: In vergelyking met staal of aluminium, het graniet 'n aansienlik hoër interne dempingskoëffisiënt. Dit beteken dat meganiese vibrasies wat deur hoëspoedbeweging veroorsaak word, vinnig as klein hoeveelhede hitte versprei word, wat verhoed dat hulle die plasingskop of inspeksie-optika destabiliseer. Hierdie oombliklike stabiliseringstyd is van kritieke belang om deurset te maksimeer sonder om akkuraatheid in te boet.

-

Termiese traagheid en lae koëffisiënt van termiese uitsetting (KTE): Die SMT-omgewing, veral naby hervloei-oonde of binne die onmiddellike operasionele area, kan geringe temperatuurskommelings ervaar. Metale reageer sterk op hierdie veranderinge, wat lei tot termiese uitsetting en dimensionele drywing. Die lae koëffisiënt van termiese uitsetting (KTE) van 'n granietbed vir oppervlakmonteringstegnologie verseker egter dat die masjien se kritieke belyningsgeometrie stabiel bly oor die operasionele temperatuurreeks. Hierdie termiese stabiliteit is noodsaaklik vir die handhawing van belyningsintegriteit, veral oor groot masjienvoetspore.

-

Ultieme Platheid vir Presisiebeweging: Graniet kan geskuur en gepoleer word om platheidstoleransies te bereik wat in submikron gemeet word. Hierdie uiterste vlak van presisie is ononderhandelbaar vir die montering van presisie lineêre gidse, luglaers en motorstelsels. Die hoë dimensionele akkuraatheid van die granietbasis vir oppervlakmonteringstegnologie verseker perfekte reguitheid en belyning vir die vinnig bewegende asse, wat die direkte bepaler van komponentplasingsakkuraatheid is.

Ingenieurswese van die volgende generasie SMT: Komponente en Integrasie

Die rol van graniet in SMT strek verder as die groot granietmasjienbasis. 'n Robuuste SMT-platform gebruik dikwels pasgemaakte granietkomponente vir oppervlakmonteertegnologie wat in die hoofstruktuur geïntegreer is. Hierdie komponente kan insluit:

-

Presisie-monteringsblokke: Word gebruik om die absolute stabiele posisionering van hoogsensitiewe visiestelsels, laserbelyningsensors en fidusiële kameras te verseker.

-

Luglaeroppervlakke: Vir ultra-hoë-presisie optel-en-plaas-koppe, bied graniet 'n ideale, hoogs gepoleerde, nie-poreuse oppervlak wat perfek met luglaers werk en byna wrywinglose, herhaalbare beweging bied.

-

Pasgemaakte gereedskapplate: Kleiner granietelemente wat ontwerp is om spesifieke prosesgereedskap te hou en te verwys, wat herhaalbare belyning oor tyd en temperatuur waarborg.

Die vervaardigingsproses vir 'n hoëprestasie-granietmasjienbasis vir oppervlakmonteringstegnologie is 'n bewys van die mengsel van tradisionele vakmanskap en gevorderde ingenieurswese. Dit behels die keuse van die hoogste gehalte natuurlike swart graniet, die spanningsverligting daarvan en die masjinering daarvan met behulp van die nuutste CNC-toerusting. Kenmerke soos getapte gate, T-gleuwe, kerngate vir kabelroetering en bindingsoppervlaktes vir metaalinsetsels word noukeurig geïntegreer volgens die kliënt se presiese spesifikasies.

Die Opbrengs op Belegging: Presisie en Langlewendheid

Om in 'n granietfondament vir SMT-toerusting te belê, is 'n strategiese besluit wat 'n duidelike opbrengs op belegging bied. Alhoewel die aanvanklike materiaalkoste hoër as staal kan wees, weeg die langtermynvoordele in terme van gemaksimaliseerde produksie-opbrengs, verminderde afval en minimale stilstandtyd as gevolg van strukturele wanbelyning die verskil ver oor.

'n Granietbed vir Oppervlakmonteringstegnologie bied 'n betroubare, blywende verwysingsvlak wat sy dimensionele integriteit vir dekades sal handhaaf en weerstand bied teen slytasie, korrosie en interne strukturele veranderinge. Vir vervaardigers wat aan die voorpunt van elektroniese montering werk, waar presisie die verskil tussen 'n suksesvolle produk en 'n mislukte produksielopie beteken, is die stabiliteit wat deur 'n gespesialiseerde granietmasjienbasis vir Oppervlakmonteringstegnologie gebied word, die uiteindelike waarborg vir prestasie en betroubaarheid. Om 'n masjien met hierdie fondament te kies, is om konsekwentheid, spoed en kompromielose kwaliteit te kies in die montering van die wêreld se mees ingewikkelde elektroniese toestelle.

Plasingstyd: 1 Desember 2025