Vir vervaardigers en metroloë regoor Noord-Amerika, van die industriële hartlande van die Verenigde State tot die veeleisende standaarde van granietoppervlakplaatverskaffers in Kanada, is die granietoppervlakplaat die definitiewe anker van dimensionele meting. Hierdie fundamentele instrument, of dit nou as 'n eenvoudige verwysingsvlak dien of as 'n kritieke komponent in gevorderde masjinerie soos 'n granietoppervlakplaat-CNC-bed geïntegreer word, verteenwoordig 'n beduidende belegging in gehaltebeheer. Tog vereis die versekering van daardie belegging 'n diepgaande begrip van die kostedrywers, onderhoudsbehoeftes en die versekering van behoorlike kalibrasie.

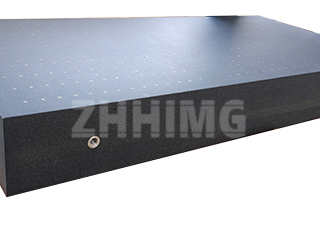

Die aanvanklike vraag, "Wat kos die graniet-oppervlakplaat?", maak die deur oop vir 'n komplekse waardevoorstel. Die prys van 'n oppervlakplaat is nie bloot die koste van rou materiaal nie; dit is 'n weerspieëling van die klip se kwaliteit (digtheid, porositeit en stabiliteit), die presisie van die oorlappingsproses en die strengheid van die sertifiseringsproses. Goedkoper graniet met 'n laer digtheid, wat dikwels aan sy ligter kleur geïdentifiseer word, kan dalk bespaar op die aanvanklike koste van die graniet-oppervlakplaat, maar dit lei onvermydelik tot hoër langtermynuitgawes as gevolg van vinniger slytasie, groter vatbaarheid vir termiese onstabiliteit en meer gereelde herkalibrasie. Premium swart graniet, soos die gepatenteerde materiaal wat deur ZHHIMG® gebruik word met 'n digtheid van naby 3100 kg/m³, verseker beter stabiliteit en minder gereelde onderhoud, wat dit 'n meer ekonomiese keuse maak oor die lewensiklus van die produk.

Hierdie lang lewensduur is direk gekoppel aan die noodsaaklike praktyke van granietoppervlakplaatversorging. 'n Granietplaat, ten spyte van sy oënskynlike rigiditeit, is kwesbaar vir twee primêre antagoniste: skuurslytasie en termiese skok. 'n Omvattende granietoppervlakplaatversorgingsprogram moet beide proaktief aanspreek.

'n Kritieke komponent van hierdie roetine is die skoonmaak van granietoppervlakplate. Die noukeurige proses om granietoppervlakplate skoon te maak, gaan nie bloot oor die verwydering van sigbare vuiligheid nie; dit gaan oor die uitskakeling van mikroskopiese, skuurdeeltjies – soos slypstof of metaalslyp – wat, wanneer dit tussen die werkstuk en die graniet vasgevang word, soos skuurpapier optree en die gesertifiseerde platheid vernietig. Moet nooit harde skoonmaakmiddels of suur skoonmaakmiddels gebruik nie, wat residue kan agterlaat of die klip se oppervlak kan ets. In plaas daarvan moet 'n toegewyde, pH-neutrale granietoppervlakplaat-skoonmaakoplossing, tesame met 'n gespesialiseerde, pluisvrye lap, daagliks gebruik word om die onberispelike toestand van die verwysingsvlak te handhaaf. Hierdie roetinestap is ononderhandelbaar vir die behoud van akkuraatheid, veral vir plate wat teen Graad 00 of laboratoriumtoleransies werk.

Selfs die strengste skoonmaak en sorg kan egter nie die stadige, kumulatiewe effekte van gebruik en omgewingsveranderinge heeltemal voorkom nie. Dit bring ons by die noodsaaklikheid van 'n werklik gekalibreerde granietoppervlakplaat. Die term "gekalibreer" word dikwels verkeerd gebruik; dit moet 'n naspeurbare verifikasie van die plaat se algehele platheid, plaaslike area-platheid en herhaalbaarheid impliseer. Hoë-presisie-industrieë, insluitend dié wat deur granietoppervlakplaatverskaffers in Kanada bedien word, maak staat op naspeurbare kalibrasiesertifikate wat uitgereik word deur geakkrediteerde laboratoriums wat laserinterferometrie en elektroniese waterpas gebruik.

ZHHIMG® se verbintenis tot presisie verseker dat elke plaat wat hul 10 000 m² klimaatbeheerde fasiliteit verlaat – 'n struktuur gebou met vibrasiegedempte beton en seismiese isolasie-loopgrawe – noukeurig geverifieer is. Hierdie toewyding is veral belangrik wanneer die plaat as die granietoppervlakplaat se CNC-basis gebruik word. In hierdie toepassing dien die plaat as die strukturele fondament vir die masjien se lineêre gidse en motors. Enige geometriese fout in die graniet word onmiddellik vertaal in foute in die CNC se bewegingsbeheer, wat die akkuraatheid van die finale bewerkte onderdeel direk beïnvloed. Gevolglik moet die kalibrasie-interval vir 'n granietoppervlakplaat-CNC-toepassing meer gereeld en streng wees as dié vir 'n standaard inspeksieplaat.

Benewens platheid en materiaalkwaliteit, moet gebruikers ook die strukturele ontwerp in ag neem. Die behoorlike ingenieurswese van die granietblok-oppervlakplaat – insluitend die ontwerp en plasing van hysinlegsels, ondersteuningspunte en die algehele dikte-tot-span-verhouding – is noodsaaklik om defleksie onder las te voorkom. Hierdie strukturele integriteit is 'n belangrike faktor wat die koste van die ware graniet-oppervlakplaat dryf en is 'n kenmerk van wêreldklas-vervaardigers wat verstaan dat presisie van die grond af opgebou word.

Deur die prioriteit te gee aan superieure materiaaldigtheid, die implementering van 'n gedissiplineerde granietoppervlakplaatversorging en skoonmaakregime, en die verbintenis tot naspeurbare, gereelde gekalibreerde granietoppervlakplaatdienste, verseker gebruikers dat hul metrologie-fondament 'n onwrikbare verwysingspunt bly, wat konsekwente akkuraatheid op nanometervlak lewer, ongeag waar hulle hul plate verkry – of dit nou van 'n plaaslike verskaffer of 'n internasionale leier soos ZHHIMG® is.

Plasingstyd: 25 Nov 2025