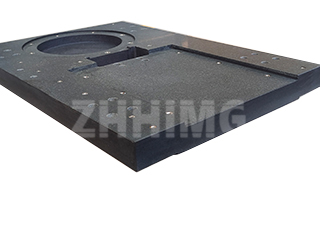

In die veeleisende omgewings van hoë-presisie vervaardiging – van motor- en lugvaart tot gevorderde elektronika – is die foutmarge nie-bestaande. Terwyl granietoppervlakplate dien as die universele fondament vir algemene metrologie, is die granietinspeksieplaat die gespesialiseerde, ultra-stabiele maatstaf wat toegewy is aan komponentverifikasie en bygestaan-montering. Dit is die kritieke instrument wat gebruik word om die eksterne geometrie, dimensionele afwykings en platheid van hoëwaarde-onderdele te valideer, en te verseker dat hulle aan die streng vereistes van moderne ingenieurswese voldoen.

Die Beginsel van die Ultra-Stabiele Datum

Die kernfunksie van die Graniet-inspeksieplaat berus op sy superieure stabiliteit en die beginsel van die "hoë-stabiliteitsdata-oppervlak".

Die werkoppervlak word onderwerp aan 'n ultra-presisie oorlappingsproses, wat 'n buitengewoon lae oppervlakruheid (tipies Ra ≤ 0.025 μm) en 'n platheidsakkuraatheid tot Graad 0 (≤ 3 μm/1000 mm) bereik. Dit bied 'n onbuigsame, nie-vervormende verwysingsvlak.

Tydens inspeksie word komponente op hierdie oppervlak geplaas. Gereedskap soos wyserplate of hefboommeters word dan gebruik om die klein gaping tussen die komponent en die plaat te meet. Hierdie proses stel ingenieurs in staat om die platheid en parallelisme van die komponent onmiddellik te verifieer, of om die plaat as 'n stabiele datapunt te gebruik om kritieke parameters soos gatafstand en traphoogte na te gaan. Die graniet se hoë rigiditeit (Elastiese Modulus van 80-90 GPa) verseker dat die plaat self nie onder die gewig van swaar komponente buig of vervorm nie, wat die integriteit van die inspeksiedata waarborg.

Ingenieurswese vir Inspeksie: Ontwerp en Materiaal Superioriteit

ZHHIMG® se inspeksieplate is ontwerp met 'n fokus op inspeksie-aanpasbaarheid en noukeurige detail:

- Aanpasbare Aanpasbaarheid: Benewens die plat kernoppervlak, beskik baie modelle oor geïntegreerde lokaliseringsgaatjies of V-groewe. Hierdie is noodsaaklik vir die veilige bevestiging van komplekse of nie-simmetriese onderdele, soos skagte en skyfvormige komponente, wat beweging tydens sensitiewe metings voorkom.

- Veiligheid en bruikbaarheid: Kante is afgewerk met 'n sagte, afgeronde skuins afwerking om die veiligheid van die operateur te verbeter en toevallige beserings te voorkom.

- Nivelleringstelsel: Die plaatbasis is toegerus met verstelbare steunvoete (soos nivelleringsskroewe), wat die gebruiker toelaat om die plaat presies mikro-aan te pas vir perfekte horisontale belyning (≤0.02mm/m akkuraatheid).

- Materiaalkwaliteit: Ons gebruik slegs premium-graad graniet, vry van kolle en krake, wat 'n streng natuurlike verouderingsproses van 2 tot 3 jaar ondergaan. Hierdie langdurige prosedure elimineer interne materiaalspanning, wat langtermyn dimensionele stabiliteit en 'n akkuraatheidsbehoudtydperk van meer as vyf jaar waarborg.

Waar Presisie Nie Onderhandelbaar is: Sleutel Toepassingsgebiede

Die Graniet-inspeksieplaat is onontbeerlik waar hoë presisie direk veiligheid en prestasie beïnvloed:

- Motorbedryf: Noodsaaklik vir die verifikasie van die platheid van enjinblokke en transmissieomhulsels om perfekte seëlintegriteit te verseker.

- Lugvaartsektor: Gebruik vir kritieke dimensionele verifikasie van turbinelemme en landingsgestelkomponente, waar afwyking vlugveiligheid bedreig.

- Vorm- en Matrysvervaardiging: Verifieer die oppervlakakkuraatheid van vormholtes en -kerne, wat die kwaliteit van die finale gietstuk of gevormde produk direk verbeter.

- Elektronika en Halfgeleier: Deurslaggewend in die samestellingsinspeksie van komponente vir hoë-deurset-halfgeleiertoerusting, waar mikronvlak-belyning verpligtend is vir operasionele akkuraatheid.

Beskerming van u data: Beste praktyke vir onderhoud

Om die sub-mikron akkuraatheid van u inspeksieplaat te behou, is die nakoming van streng onderhoudsprotokolle nodig:

- Netheid is verpligtend: Verwyder alle komponentreste (veral metaalskyfies) onmiddellik na inspeksie van die oppervlak met 'n sagte borsel.

- Korrosiewaarskuwing: Verbied streng die plasing van korrosiewe vloeistowwe (sure of alkalieë) op die granietoppervlak, aangesien dit die klip permanent kan ets.

- Gereelde verifikasie: Die plaat se akkuraatheid moet periodiek geverifieer word. Ons beveel kalibrasie met gesertifiseerde platheidsmeters elke ses maande aan.

- Hantering: Gebruik slegs gespesialiseerde hefgereedskap wanneer die plaat verskuif word en vermy om die plaat te kantel of aan skielike impakte bloot te stel, wat die langtermynstabiliteit daarvan kan benadeel.

Deur die Graniet-inspeksieplaat as die hoë-presisie-instrument wat dit is, te behandel, kan vervaardigers dekades van betroubare dimensionele verifikasie verseker, wat die kwaliteit en veiligheid van hul mees komplekse produkte ondersteun.

Plasingstyd: Nov-05-2025