Presisie-granietkomponente, soos CMM-basisse, luglaergidse en presisiemasjienstrukture, is bekend vir hul inherente stabiliteit, uitsonderlike vibrasiedemping en lae termiese uitsetting. Die belangrikste faktor is egter die oppervlak self, wat tipies tot mikron- of submikron-toleransies afgewerk word deur noukeurige oorlapping en polering.

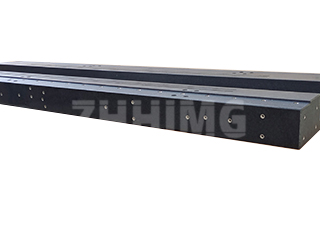

Maar vir die wêreld se mees veeleisende toepassings, is standaard oorlapping voldoende, of is 'n ekstra laag ontwerpte beskerming nodig? Selfs die mees inherent stabiele materiaal—ons ZHHIMG® hoë-digtheid swart graniet—kan baat vind by gespesialiseerde oppervlakbehandeling om funksionaliteit in dinamiese stelsels te verbeter, en verder te beweeg as eenvoudige geometriese akkuraatheid om die optimale graniet-tot-lug of graniet-tot-metaal-koppelvlak te ontwerp vir maksimum dinamiese werkverrigting en lang lewensduur.

Waarom oppervlakbedekking noodsaaklik word

Graniet se primêre voordeel in metrologie is die stabiliteit en platheid daarvan. Tog het 'n natuurlik gepoleerde granietoppervlak, hoewel ongelooflik plat, 'n mikrotekstuur en 'n sekere mate van porositeit. Vir hoëspoed- of hoë-slytasietoepassings kan hierdie eienskappe nadelig wees.

Die behoefte aan gevorderde behandeling ontstaan omdat tradisionele oorlapping, terwyl dit ongeëwenaarde platheid bereik, mikroskopiese porieë ooplaat. Vir ultra-presisie beweging:

- Luglaersprestasie: Poreuse graniet kan die hefkrag en stabiliteit van luglaers subtiel beïnvloed deur die lugvloeidinamika te verander. Hoëprestasie-luglaers vereis 'n perfek verseëlde, nie-poreuse koppelvlak om konstante lugdruk en hefkrag te handhaaf.

- Slytasiebestandheid: Alhoewel dit hoogs krasbestand is, kan voortdurende wrywing van metaalkomponente (soos limietskakelaars of gespesialiseerde geleidingsmeganismes) uiteindelik gelokaliseerde slytasiekolle veroorsaak.

- Skoonmaak en Onderhoud: 'n Verseëlde oppervlak is aansienlik makliker om skoon te maak en is minder geneig om mikroskopiese olies, koelmiddels of atmosferiese kontaminante te absorbeer, wat alles katastrofies is in 'n hoë-presisie skoonkameromgewing.

Die belangrikste oppervlakbedekkingsmetodes

Terwyl die hele granietkomponent selde bedek word – aangesien die stabiliteit daarvan intrinsiek aan die klip is – ontvang spesifieke funksionele areas, veral kritieke geleidingsoppervlaktes vir luglaers, dikwels gespesialiseerde behandeling.

Een toonaangewende metode is Harsimpregnering en -verseëling. Dit is die mees algemene vorm van gevorderde oppervlakbehandeling vir hoë-presisie graniet. Dit behels die aanwending van 'n lae-viskositeit, hoëprestasie-epoksie- of polimeerhars wat die mikroskopiese porieë van die graniet se oppervlaklaag binnedring en vul. Die hars verhard om 'n glasgladde, nie-poreuse seël te vorm. Dit elimineer effektief die porositeit wat die lugdraende funksie kan belemmer, wat 'n ultra-skoon, eenvormige oppervlak skep wat noodsaaklik is vir die handhawing van 'n konsekwente lugspleet en die maksimalisering van lugdrukverhoging. Dit verbeter ook die graniet se weerstand teen chemiese vlekke en vogabsorpsie drasties.

'n Tweede benadering, gereserveer vir areas wat minimale wrywing benodig, behels hoëprestasie PTFE (Teflon) bedekkings. Vir oppervlaktes wat met dinamiese komponente anders as luglaers in wisselwerking tree, kan gespesialiseerde Polimeriseerde Tetrafluoroëtileen (PTFE) bedekkings aangewend word. PTFE is bekend vir sy kleefvrye en uiters lae wrywingseienskappe. Die aanwending van 'n dun, eenvormige laag op granietkomponente verminder die ongewenste kleef-gly verskynsels en minimaliseer slytasie, wat direk bydra tot gladder, meer presiese bewegingsbeheer en superieure herhaalbaarheid.

Laastens, hoewel dit nie 'n permanente laag is nie, prioritiseer ons Smering en Beskerming as 'n noodsaaklike stap voor versending. 'n Ligte aanwending van gespesialiseerde, chemies inerte olie of roesinhiberende verbinding word gebruik op alle staaltoebehore, skroefdraadinsetsels en metaalelemente. Hierdie beskerming is noodsaaklik vir vervoer, wat flitsroes op blootgestelde staalkomponente in wisselende humiditeitstoestande voorkom, en verseker dat die presisiekomponent in 'n foutlose toestand aankom, gereed vir die onmiddellike integrasie van sensitiewe metrologie-instrumente.

Die besluit om 'n gevorderde oppervlakbedekking aan te wend, is altyd 'n vennootskap tussen ons ingenieurs en die kliënt se finale toepassingsvereistes. Vir standaard metrologiegebruik is ZHHIMG se oorlappende en gepoleerde granietoppervlak tipies die bedryf se goue standaard. Vir hoëspoed-, dinamiese stelsels wat gesofistikeerde luglaers gebruik, waarborg 'n belegging in 'n verseëlde, nie-poreuse oppervlak egter maksimum werkverrigting, lang lewensduur en onwrikbare nakoming van die strengste toleransies.

Plasingstyd: 24 Okt-2025