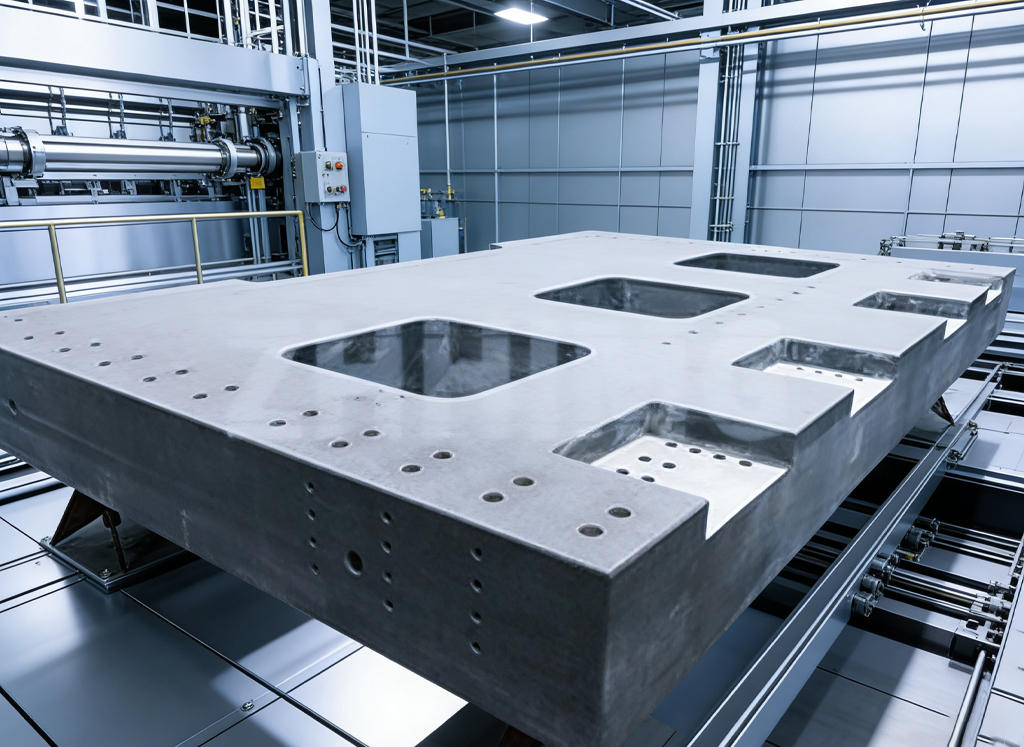

In die gebied van ultra-presisie metrologie en hoë-risiko vervaardiging—van lugvaartinspeksie tot vormvervaardiging—diePresisie Graniet OppervlakPlaat dien as die fondament van dimensionele waarheid. Terwyl die platheid van die oppervlak die meeste aandag kry, is die onderliggende vraag van dikte ewe belangrik, aangesien dit die fundamentele ingenieursveranderlike is wat die platform se werkverrigting onder las en die langtermyn geometriese stabiliteit daarvan bepaal.

Die dikte van 'n granietplatform word nie arbitrêr gekies nie; dit is 'n noukeurig berekende dimensie afgelei van streng ingenieursbeginsels, wat direk verband hou met die plaat se dravermoë, rigiditeit en vermoë om as 'n werklik onwrikbare datavlak te funksioneer. Om hierdie verhouding te verstaan is van kritieke belang vir ingenieurs en kwaliteitsbestuurders wat hul inspeksie- en monteringsprosesse wil optimaliseer.

Die Fisika van Stabiliteit: Waarom Dikte Saak Maak

Die primêre doel van 'n granietoppervlakplaat is om defleksie te weerstaan. Wanneer meetinstrumente, toebehore en swaar komponente op die oppervlak geplaas word, oefen swaartekrag 'n afwaartse krag uit. As die plaat nie voldoende dikte het nie, sal dit subtiel buig, wat onaanvaarbare geometriese foute in die meting veroorsaak.

Hierdie verhouding word beheer deur die beginsels van materiaalmeganika, waar die rigiditeit van 'n plaat eksponensieel verband hou met die dikte daarvan.

-

Weerstand teen Defleksie (Styfheid): Die rigiditeit van 'n balk of plaat hou verband met die kubus van sy dikte (I ∝ h³), waar $I$ die oppervlakte-traagheidsmoment is en h die dikte is. Dit beteken dat verdubbeling van die dikte van die granietplatform die styfheid daarvan met 'n faktor van agt verhoog. Vir ZHHIMG® se Hoëdigtheid Swart Graniet (ongeveer 3100 kg/m³) word hierdie inherente materiaalrigiditeit versterk, wat lei tot beter weerstand teen elastiese vervorming onder las.

-

Verhoogde Dravermoë: Omdat styfheid eksponensieel gekoppel is aan dikte, is die bepaling van die toepaslike dikte die kern-ingenieursuitdaging om voldoende dravermoë te verseker. Vir groot, swaar plate – soos dié wat as 'n CMM-basis gebruik word of vir die inspeksie van massiewe hoë-presisie lugvaartonderdele – moet die dikte voldoende wees om te verseker dat die maksimum verwagte las defleksie ver onder die kritieke meettoleransie (sub-mikron presisie) veroorsaak.

-

Vibrasiedempende massa: Terwyl graniet se interne struktuur uitstekende vibrasiedemping bied, voeg 'n dikker plaat aansienlike massa by. Hierdie verhoogde massa verlaag die plaat se natuurlike resonante frekwensie, wat dit wegbeweeg van die tipiese operasionele en omgewingsvibrasiefrekwensies (HVAC, voetverkeer). Hierdie passiewe isolasie is van kritieke belang vir toepassings wat stabiele, geraasvrye metrologie vereis.

Die Ingenieursbepaling: Berekening van die Vereiste Dikte

Die proses om die ideale dikte te bepaal, behels 'n gedetailleerde analise van die spesifieke vereistes van die toepassing:

-

Toepassingstoleransie (Akkuraatheidsgraad): Die eerste en mees kritieke faktor is die vereiste akkuraatheidsgraad van die plaat (bv. Graad B, A, AA, of die veeleisende Graad 00). Strenger toleransies vereis hoër rigiditeit om platheid onder alle toestande te handhaaf, wat groter dikte noodsaak.

-

Grootte en Span: Groter oppervlakplate benodig proporsioneel groter dikte om te vergoed vir die onondersteunde span. 'n Groot plaat met onvoldoende dikte sal onder sy eie gewig sak, selfs sonder 'n eksterne las. ZHHIMG® se vermoë om monolitiese granietmasjienstrukture tot 20 meter lank te vervaardig, word gerugsteun deur ingenieurskundigheid wat die vereiste dikte vir sulke groot spanne presies bereken.

-

Verspreiding en Maksimum Las: Ingenieurs moet rekening hou met die totale gewig van die meetapparatuur, toebehore en die onderdeel self. Die ontwerp moet die maksimum gekonsentreerde las (bv. 'n gelokaliseerde CMM-kolom) hanteer sonder om die maksimum toelaatbare defleksie wat deur internasionale standaarde (ASME B89.3.7, DIN 876) gespesifiseer word, te oorskry.

Vir 'n standaard kommersiële plaat word diktekaarte dikwels gebruik. Vir pasgemaakte granietkomponente of granietmasjienstrukture waar die plaat egter hoogs sensitiewe toerusting soos luglaers of laserinterferometers moet ondersteun, word 'n volledige eindige elementanalise (FEA) dikwels gebruik om spanning en defleksie presies te modelleer, wat die vereiste geometriese stabiliteit waarborg.

Stabiliteit Verder as Las: Die Termiese Faktor

Die verband tussen dikte en stabiliteit strek verder as meganiese defleksie na die termiese domein.

-

Termiese traagheid: 'n Dikker platform beskik oor groter termiese traagheid. Dit beteken dat dit aansienlik langer neem vir omgewingstemperatuurskommelings om die graniet binne te dring en die kerntemperatuur daarvan te beïnvloed. Aangesien die graniet se lae termiese uitsettingskoëffisiënt (KTV) reeds 'n massiewe voordeel bo staal is, verseker die bykomende termiese traagheid as gevolg van dikte beter langtermyn-dimensionele stabiliteit, wat noodsaaklik is vir bedrywighede wat oor lang tydperke in 'n laboratoriumomgewing uitgevoer word. Selfs binne 'n 10 000 m² werkswinkel met konstante temperatuur en humiditeit word hierdie intrinsieke stabiliteit verkies.

-

Verminderde spanningsgradiënte: 'n Dikker massa help om interne temperatuurgradiënte te verminder, wat verhoed dat verskillende dele van die plaat teen verskillende tempo's uitbrei of krimp. Dit verminder die risiko van subtiele kromtrekking wat die nanometervlak-presisie wat deur ons streng oorlappingsproses behaal word, in gevaar kan stel.

ZHHIMG®: Ingenieursdikte vir kompromielose prestasie

By ZHHUI Groep is die bepaling van dikte 'n kritieke ingenieursbesluit wat gedryf word deur 'n verbintenis tot die hoogste internasionale standaarde. Ons gebruik ons kennis van ons gepatenteerde ZHHIMG® Black Granite – spesifiek gekies vir sy hoë digtheid – om die dunste moontlike plaat te ontwerp wat steeds die stabiliteit en dravermoë oortref wat deur die kliënt se spesifikasies vereis word.

Ons vervaardigingsetos, "Die presisie-besigheid kan nie te veeleisend wees nie," bepaal dat ons nie stabiliteit vir koste in die gedrang bring nie. Of ons nou 'n standaard granietmeetliniaal of 'n komplekse, multi-ton graniet-portaalbasis vervaardig, die ontwerpte dikte is die stille waarborg van stabiliteit, wat verseker dat die finale gesertifiseerde produk die onwrikbare, nulverwysingsvlak bied wat deur die wêreld se mees veeleisende nywerhede vereis word.

Plasingstyd: 16 Desember 2025