In die motorbedryf beïnvloed die dimensionele akkuraatheid van komponente direk die werkverrigting, veiligheid en betroubaarheid van die hele voertuig. Van sleutelkomponente van die enjin tot presisie-transmissieonderdele, elke geringe dimensionele afwyking kan 'n kettingreaksie veroorsaak, wat lei tot abnormale geraas, verhoogde brandstofverbruik en selfs veiligheidsgevare in die voertuig. Granietmeetgereedskap, met hul unieke fisiese eienskappe en tegniese voordele, het die kerngereedskap geword om die uiteindelike dimensionele akkuraatheid in die vervaardigingsproses van motoronderdele te verseker, wat 'n stewige fondament lê vir die hoëgehalte-ontwikkeling van die motorbedryf.

Die natuurlike voordele van granietmeetinstrumente: die fondament van stabiliteit en presisie

Graniet is 'n soort natuurlike klip wat deur langtermyn geologiese prosesse gevorm word. Die interne mineraalkristalle is dig en die struktuur is dig en uniform, wat dit uitstekende werkverrigting bied. Eerstens het graniet 'n uiters lae termiese uitsettingskoëffisiënt, wat tipies wissel van 5 tot 7 × 10⁻⁶/℃. Hierdie eienskap maak dit amper onaangeraak deur temperatuurveranderinge. In motoronderdele-vervaardigingswerkswinkels is hitte wat gegenereer word deur toerustingwerking en skommelinge in omgewingstemperatuur redelik algemeen. Meetinstrumente wat van gewone materiale gemaak word, kan dimensionele foute veroorsaak as gevolg van termiese uitsetting en sametrekking, wat die akkuraatheid van meetinstrumente beïnvloed. Granietmeetinstrumente kan dimensionele stabiliteit handhaaf wanneer die temperatuur verander, wat die betroubaarheid van meetdata verseker en presiese verwysingsstandaarde vir die verwerking van komponente bied.

Tweedens, die hoë hardheid en slytasieweerstand van graniet is nog 'n groot voordeel daarvan. Graniet met 'n Mohs-hardheid van 6 tot 7 is nie geneig tot slytasie tydens gereelde meetoperasies nie. Die vervaardiging van motoronderdele behels dikwels 'n groot hoeveelheid herhalende meetwerk. Granietmeetgereedskap kan hoë-presisie meetoppervlaktes handhaaf gedurende langtermyn gebruik, meetafwykings wat deur gereedskapslytasie veroorsaak word, verminder, die lewensduur verleng en die gereedskapvervangingskoste vir ondernemings terselfdertyd verlaag. Daarbenewens het graniet ook uitstekende vibrasiedempingsprestasie, wat die vibrasies wat gegenereer word deur die werking van masjiengereedskap en logistieke vervoer in die werkswinkel effektief kan absorbeer, wat 'n stabiele omgewing vir die meetproses bied, vibrasie-inmenging met die meetresultate vermy en die akkuraatheid van dimensionele inspeksie verseker.

Belangrike toepassings van granietmeetinstrumente in die vervaardiging van motoronderdele

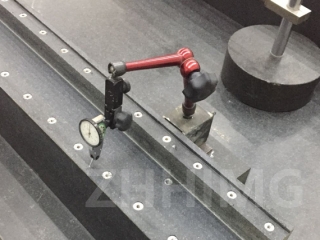

In die enjinvervaardigingsproses speel granietmeetgereedskap 'n deurslaggewende rol. Die dimensionele akkuraatheid van kernkomponente soos die enjinblok en silinderkop beïnvloed direk die verbrandingsdoeltreffendheid en kraglewering. Die granietplatform, met sy uiters hoë platheid (tot ±0.005 mm/m), bied 'n akkurate verwysing vir die platheidopsporing van die silinderblok en verseker die verseëling van elke voegoppervlak. Granietmeetblokke, wyseraanwyserstaanders en ander gereedskap kan sleutelparameters soos die deursnee van die suierpengat en die grootte van die krukasjoernaal presies meet, en die fout op mikrometervlak streng beheer om die monteringsakkuraatheid en operasionele stabiliteit van die enjin te verseker.

Granietmeetinstrumente is ook onontbeerlik in die vervaardiging van motoronderdele vir transmissiestelsels. Die akkuraatheid van die tandprofiel van die transmissieratte, die silindrisiteit van die asdele en ander aanwysers hou direk verband met die gladheid van ratwisseling en die transmissiedoeltreffendheid van die voertuig. Die graniet-gidseieringstipe meetinstrument kan die meetsonde lei om die rattandprofiel presies te skandeer met uiters hoë reguitheid en stabiliteit, en die akkuraatheid van foutopsporing kan ±0.002 mm bereik. Granietvierkantige bokse word gebruik om die loodregte en parallelisme van asdele op te spoor, wat die akkuraatheid van die samestellingsverhouding tussen elke komponent verseker en die betroubaarheid van die transmissiestelsel verbeter.

Daarbenewens is die dimensionele akkuraatheidsvereistes vir onderdele soos die veerstelsel en stuurstelsel ewe streng tydens die vervaardigingsproses van motoronderstelkomponente. Granietmeetgereedskap meet en beheer die afmetings soos die gatdiameter, gleufwydte en lengte van komponente presies, wat die uitruilbaarheid en monteringsakkuraatheid van elke deel van die onderstel verseker, en 'n waarborg bied vir die stabiliteit en hantering van voertuigwerking.

Bevorder die vooruitgang van motorvervaardiging na hoër presisie

Namate die motorbedryf na intelligensie en elektrifisering beweeg, word die vereistes vir die presisie van komponente al hoe strenger. Granietmeetinstrumente, met hul stabiele werkverrigting en uitstekende presisie, het 'n sleutelwapen geword vir motorvervaardigingsondernemings om produkgehalte te verbeter en markmededingendheid te verhoog. Deur granietmeetinstrumente te gebruik, kan ondernemings die afmetings van komponente streng beheer, die skrootkoers verminder, die produksiesiklus verkort en produksiedoeltreffendheid verbeter.

In die toekoms, met die voortdurende vooruitgang van motorvervaardigingstegnologie, sal granietmeetinstrumente ook diep geïntegreer word met digitale meettegnologie en outomatiese opsporingstelsels, wat die intelligensievlak en akkuraatheid van meting verder sal verbeter. Van tradisionele brandstofvoertuie tot nuwe energievoertuie, sal granietmeetinstrumente voortgaan om die uiteindelike presisievervaardiging van motoronderdele te verseker, wat die motorbedryf bevorder om na hoër gehalte ontwikkeling te beweeg.

Plasingstyd: 8 Mei 2025