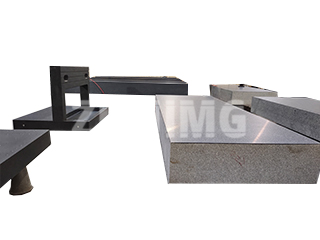

In die wêreld van ultra-presisie metrologie is die granietmeetinstrument – soos 'n oppervlakplaat, liniaal of meesterwinkelhaak – die absolute vlakverwysing. Hierdie gereedskap, kundig afgewerk met die masjien en toegewyde handlepping, is danksy hul stabiliteit en akkuraatheid aan die digte, natuurlik verouderde klip waarvan hulle gemaak is. Die lewensduur en gehandhaafde akkuraatheid van hierdie kritieke instrumente word egter nie gewaarborg nie; hulle is die resultaat van beheerde omgewings en noukeurige operasionele praktyke.

By ZHONGHUI Groep (ZHHIMG®) erken ons dat terwyl ons hoëdigtheid-graniet 'n uitsonderlike fondament bied, verskeie gebruikerskantfaktore direk beïnvloed hoe lank 'n presisie-instrument sy gesertifiseerde akkuraatheid behou. Om hierdie elemente te verstaan is die sleutel tot die beskerming van u belegging.

Die primêre bedreigings vir graniet-langlewendheid

Die agteruitgang van 'n granietmeetplatform spruit dikwels uit meganiese en omgewingsspanning eerder as materiaalversaking.

- Onbehoorlike lasverspreiding: Oormatige of ongelyke druk, veral wanneer dit op een area van die platform gekonsentreer is, kan lei tot gelokaliseerde slytasie of selfs geringe, langtermyn vervorming. Dit word dikwels gesien wanneer swaar werkstukke herhaaldelik op dieselfde plek geplaas word, wat veroorsaak dat die komponent se werkoppervlak sy ideale platheid verloor.

- Omgewingsbesoedeling: 'n Enkele skyfie, metaalskaafsel of skuurstofdeeltjie kan soos skuurpapier tussen die graniet en die werkstuk optree. 'n Onrein werksomgewing veroorsaak nie net onmiddellik meetfoute nie, maar versnel ook die oppervlakslytasie van die graniet drasties, wat die akkurate lewensduur daarvan direk verminder.

- Werkstukmateriaal en Oppervlakkwaliteit: Die samestelling en afwerking van die materiaal wat gemeet word, speel 'n belangrike rol in slytasietempo's. Sagter materiale soos koper en aluminium veroorsaak minder skuur, terwyl harde materiale, veral gietyster, die graniet aan meetbaar groter slytasie kan onderwerp. Verder is werkstukke met swak oppervlakruheid (’n growwe afwerking) geneig om die fyn gelapte granietplatform te krap, wat die verwysingsvlak permanent beskadig.

- Operasionele Misbruik en Skuurkontak: Die inherente lae oppervlakhardheid van graniet, hoewel voordelig vir sy nie-magnetiese en nie-korrosiewe eienskappe, maak dit vatbaar vir slytasie as gevolg van wrywing. Tegnieke soos oormatige heen-en-weer beweging van 'n werkstuk of verwysingsinstrument oor die oppervlak – eerder as om dit op te lig en te plaas – lei tot wrywing wat die graniet se boonste laag vinnig afbreek. Dit bevestig die reël: granietmeetinstrumente is instrumente, nie werkbanke nie.

Presisievervaardiging: Die Mandaat vir Hulpmasjinerie

Die skepping van 'n hoëgehalte-, hoogs akkuraate granietmeetinstrument steun net so swaar op die presisie van die hulpverwerkingsmasjinerie as op die klip self.

Om die dimensionele akkuraatheid van die finale produk te verseker, moet elke komponent van die klipverwerkingsmasjinerie volgens metrologiestandaarde in stand gehou word. Dit vereis herhaalde kontrole van die masjienmonteringsafmetings en streng nakoming van tegniese skoonkamerpraktyke. Voordat enige formele klipverwerking begin, moet die toerusting 'n proeflopie ondergaan om normale funksie te bevestig. Foutiewe masjienwerking hou nie net die risiko van skade in nie, maar kan lei tot die vermorsing van waardevolle, geselekteerde granietmateriaal.

Die instandhouding van die masjinerie se interne komponente – van die spilkas tot die hefmeganismes – is van kritieke belang. Smering moet presies op alle pasoppervlakke, insluitend laers en loodskroefsamestellings, aangewend word voor enige operasie. Verbindings moet vry van merke of brame wees, en enige interne roes of kontaminasie moet noukeurig skoongemaak en met roeswerende bedekkings behandel word om te verhoed dat vreemde materiaal die slypproses benadeel.

Die kritieke rol van meganiese monteringskwaliteit

Die gehalte van die masjinerie wat gebruik word om die graniet te verwerk, is direk gekoppel aan die stabiliteit van die finale granietproduk. Dit vereis streng aandag aan meganiese monteringsbesonderhede:

- Laer- en Seëlintegriteit: Laers moet deeglik skoongemaak word om roeswerende middels te verwyder en vir gladde rotasie nagegaan word voor montering. Die krag wat tydens laerinstallasie toegepas word, moet eweredig, simmetries en gepas wees, om spanning op die loopbane te vermy en te verseker dat die eindvlak loodreg op die as is. Seëls moet parallel in hul groewe gedruk word om verdraaiing te voorkom, wat speling en onstabiliteit in die verwerkingsmasjien kan veroorsaak.

- Belyning van Bewegingstelsels: Vir komponente soos katrolstelsels moet die asse perfek parallel en in lyn wees om ongelyke spanning, bandgly en versnelde slytasie te voorkom – wat alles lei tot vibrasie wat die presisie-oorlapping van die graniet in gevaar stel. Net so moet die platheid en ware kontak van pasoppervlakke op masjienverbindings geverifieer en herstel word indien enige vervorming of brame bespeur word.

Kortliks, die granietmeetinstrument is 'n duursame maar fyn afgestelde verwysingsstandaard. Die uitsonderlike lewensduur daarvan is 'n produk van hoëgehalte ZHHIMG®-swart graniet, gekombineer met streng beheer oor operasionele netheid, behoorlike werkstukhantering en die noukeurige onderhoud van die presisiemasjinerie wat dit tot sy finale, gesertifiseerde akkuraatheid bring.

Plasingstyd: 30 Okt 2025